项目背景

近十几年来,随着我国汽车产业飞速发展及汽车保有量逐年大幅增加,汽车零配件制造也实现了快速增长。汽车零配件制造作为汽车工业的重要组成部分,属于劳动密集型产业。

对于一些大中型企业车间,生产过程中需要将原料从仓库发往产线,物料通过人工搬运,用人需求较大。由于工厂车间通道有限,工人流动性较大,通过人力运输不仅效率低下,而且存在安全隐患。

客户主题

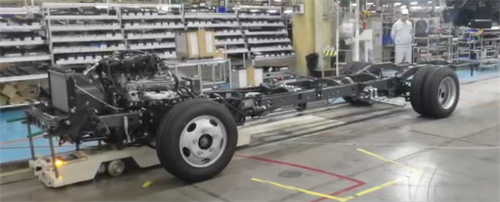

沈阳某丰田汽车工厂,主要从事汽车电子零件,驾驶辅助系统的电控单元,传感器等电子产品及零部件研发与制造。随着公司快速发展,业务需求不断上升,用人需求加大。由于从仓库将物料发往生产车间,一般需要人力搬运,存在人工成本较高且效率低下的问题,急需提升车间自动化、智能化水平。

解决方案

太阳集团配合丰田汽车用基于磁条的双驱双向智能物流解决方案,帮助该企业成功完成了车间物流自动化改造,为该企业降低用人成本与安全隐患的同时,有效提升了工厂物流运输效率。方案构成:

1、 双驱双向磁导AGV

2、 移动物料台车

3、 上料区输送台车

4、 工位区输送台车

5、 提升输送机构

6、 软件系统

7、 工装夹具

实施难点

1. 现场需要双驱双向磁导AGV具备避障、绕障、自主识别、料腿识别的功能。

2. 能够全面判断生产环境的复杂性,稳定且平缓地搬运物料。

方案亮点

在低位添加额外的多线激光扫描器,只需一个多线激光,无需改造现场,就可实现磁条AGV对整体环境障碍物的检测,保证磁条车AGV在执行工作任务时保证人员和货物的安全。